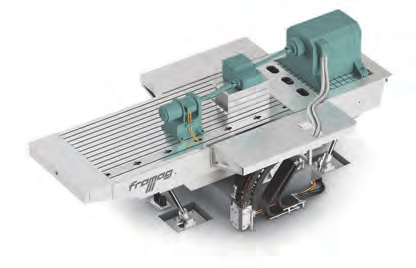

Framag mit Sitz in Frankenburg produziert schwingungsdämpfende Maschinen- und Aufspannkomponenten sowie Prüfstände und Industrieanlagen.

Hydropol® Portal-Maschinenbetten für Rührreibschweißanlagen

Robotergestützte Rührreibschweiß-Systeme von Grenzebach ermöglichen neue Einsatzbereiche für die FSW-Technologie. Die Portalanlagen sind auf hohe Achsdynamik und präzise Bahnführungen ausgelegt. Damit können z. B. Batteriewannen für E-Autos hergestellt werden. Die dabei eingesetzten Hydropol® Maschinenbetten von framag zeichnen sich durch hohe Steifigkeiten sowie niedrige dynamische Nachgiebigkeit und Verformung aus. „Die steigende Nachfrage nach Elektrofahrzeugen bedeutet auch für uns eine wachsende Nachfrage und neue Anwendungsbereiche für unsere Produkte“, so Geschäftsführer und Beirat im Mechatronik-Cluster Roland Haas. An zwei europäischen Produktionsstandorten fertigt das Unternehmen Maschinenbetten und Bauteile bis zu 12 m Länge und einem Gewicht von 60 t inkl. mechanischer Bearbeitung mit einer Parallelität von unter 0,01 mm. Rohbauteile ohne Bearbeitung können sogar bis 100 t produziert werden.

Prüfstandslösungen für die Automotive Industrie

Seit 2020 ist die Prüfstandstechnik ein eigenständiges Geschäftsfeld von framag. Seither werden neben einzelnen Komponenten auch ganze Prüfanlagen, vor allem für die Automotive-Industrie, gefertigt. framag baut hier auf den Mechatronik-Kompetenzen aus der Erfahrung im Industrieanlagenbau auf. Auch in dieser Sparte spielen die steigenden Anforderungen in der E-Mobilität eine große Rolle und erfordern neue Lösungsansätze.

Innovative Lösungen erfordern neue Wege

Die steigenden Anforderungen und sich ändernden Anwendungsbereiche erfordern auch einen Change im Unternehmen. „Wir müssen agil und flexibel auf die Anforderungen des Marktes reagieren können“, so der Leiter des Projektmanagements René Ofner. Der sogenannte Digital Thread, also die technische Datendurchgängigkeit steht an oberster Stelle für die erfolgreiche Abwicklung der Projekte.

Das Requirements Engineering ist ein wichtiges Instrument, um die Anforderungen der Kunden frühzeitig zu erkennen und umzusetzen.

Agility meets Industry

Ein weiteres wichtiges Element ist das agile Projektmanagement. Um diese Methode im Unternehmen zu etablieren, ist framag Teil des geförderten Projekts „Agility meets industry“. Durch eine agile Arbeitsweise wird schnell auf sich ändernde Anforderungen reagiert und Produkte und Lösungen können kontinuierlich verbessert werden.

framag steht damit für eine Kombination aus traditionellem Handwerk und moderner Technologie. „Wir wollen unsere langjährige Erfahrung und unser Know-how in der Schwingungstechnik und im Industrieanlagenbau mit modernen digitalen Tools und Methoden verbinden, um auch in Zukunft erfolgreich zu sein“, erklärt Geschäftsführer Haas.

Nachhaltigkeit durch Innovation

framag beschäftigt derzeit rund 120 Mitarbeiterinnen und Mitarbeiter und ist stolz darauf, ein wichtiger Arbeitgeber in der Region zu sein. Die Fertigungstiefe an den beiden Produktionsstandorten wird durch Investitionen und Kompetenzerweiterung stetig erhöht. Dabei steht die Nachhaltigkeit des Betriebs an oberster Stelle und wird durch die Einsparung von Transportwegen sowie die Erweiterung der Photovoltaikanlagen laufend gesteigert.