NG Green entwickelt und produziert Multifunktionsfräsen für die Förderung von unterschiedlichsten Schüttgütern, wie beispielsweise Schnee, Sand, Kompost usw. Die Besonderheit - und damit der Innovationskern - ist das patentierte Schleuderrad. Damit wird das Schüttgut zerstörungsfrei und effizient durch einen Kamin geblasen. Das Schleuderrad ermöglicht eine Energieeinsparung von mehr als 70 Prozent gegenüber anderen Technologien bei gleicher Förderleistung. Neben dem deutlich verbesserten Wirkungsgrad erfolgt die Förderung des Schüttguts zerstörungsfrei, das Schüttgut wird geworfen und nicht zerhackt. Damit reduziert sich die Staubbelastung und der Einsatz ist auch für sensitive Schüttgüter möglich.

Aufwendiger Prototypenbau

Voraussetzung für die Erreichung einer Energieeinsparung von bis zu 70 % ist die bestmögliche Abstimmung Schaufelradgeometrie von und Betriebsparametern auf das jeweilige Schüttgut sowie Abmessungen und Neigung des Wurfkamins. Die bisher "traditionelle“ angewandte Herangehensweise mit Konstruktion gemäß Kundenspezifikation, Prototypenbau, Tests und anschließender Optimierung aufgrund der Testergebnisse brachte für NG Green den Nachteil, dass die tatsächlichen Leistungsdaten der Multifunktionsfräse erst beim Testen - nach einem aufwendigen Bau des Prototyps - überprüft werden konnten.

LCM als idealer Partner

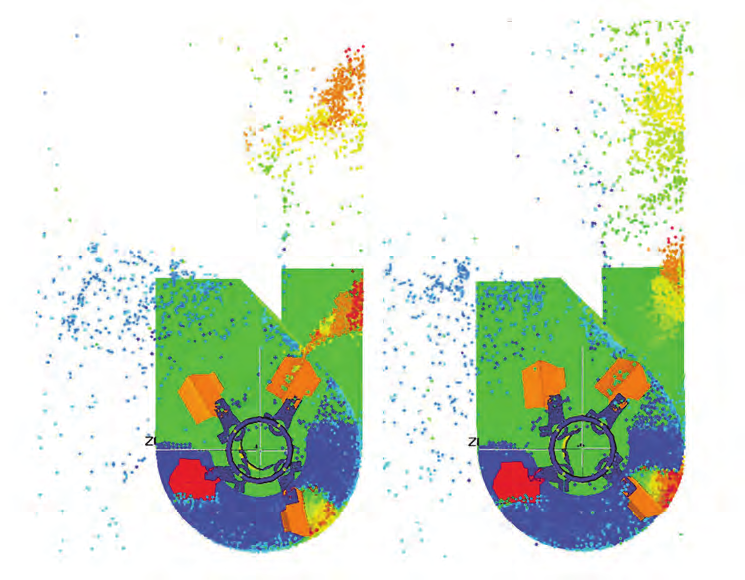

Wurden die geforderten Leistungsdaten nicht erreicht, musste nachoptimiert oder ein völlig neuer Prototyp gebaut werden - das kostete NG Green wertvolle Zeit und Geld. Damit sanken die Verkaufsmargen und Liefertermine waren eine ständige Herausforderung. NG Green suchte einen Partner, um Entwicklungskosten zu senken und geplante Leistungsdaten abzusichern. In den Kompetenzen von LCM zur digitalen Produktentwicklung und Simulation lag für NG Green die Lösung für Kostensenkung und Zeiteinsparung. 2016 begann die erfolgreiche Zusammenarbeit zwischen NG Green und LCM. In rund 40 Arbeitsstunden erstellte LCM ein Simulationsmodell des Schleuderrads. Erste simulative Tests zu Geometrie, Verhalten der Schaufeln und optimalem Schleuderzeitpunkt wurden durchgeführt. „Zu Beginn hat sich der Entwicklungsprozess jahrelang hingezogen. Wir haben schnell erkannt, dass wir durch die digitale Produktentwicklung gemeinsam mit LCM Zeit und Geld sparen können“, sagt Hanna Gansch, CEO von NG Green.

Simulation spart Zeit und Geld

Die Evaluierung der von LCM Leistungsdaten simulierten mittels Tests des neu erzeugten Prototyps überzeugte NG Green von den Vorteilen der digitalen Produktentwicklung und der Umsetzungsstärke von LCM. Während des Zeitraums der Zusammenarbeit von NG Green und LCM konnten rund 30 % an Entwicklungskosten gegenüber der „traditionellen“ Vorgehensweise eingespart werden. Neben den Kosteneinsparungen schätzt NG Green die unkomplizierte und verlässliche Zusammenarbeit mit LCM, wie auch Hanna Gansch betont: „Ich schätze vor allem die unkomplizierte Zusammenarbeit. Es gibt keine umständliche Bürokratie, die eingehalten werden muss.“

ÜBER NG GREEN INNOVATION GMBH Dar pindoröctorroichiccho KML NC Croon Innovation

Das niederösterreichische KMU NG Green Innovation GmbH transferiert mit seinem patentierten Schleuderrad bewährte Technologien ins 21. Jahrhundert und setzt so im Hinblick auf Effizienz und Umweltschutz neue Maßstäbe. Hauptprodukt von NG Green ist die Multifunktionsfräse „Fräsinator“. Weitere Produkte sind in Entwicklung.

www.fraesinator.com

LINZ CENTER OF MECHATRONICS GMBH (LCM)

Science Park

Altenberger Straße 69

A-4040 Linz

+43 732/2468-6002

office@lcm.at

www.lcm.at

FACTBOX

Die digitale Produktentwicklung ermöglicht enorme Kosteneinsparungen durch virtuelle Abbildungen in Form von Modellen und Simulationen.

• Detaillierte Simulationsmodelle reduzieren die Anzahl von realen Prototypen.

• Durch die reduzierte Anzahl von Prototypen sinkt auch der Umfang von Tests und Versuchen.

• Tests und Optimierungen können effizient und mit geringen Kosten vorab durchgeführt werden.

• Probleme und Verschleißspuren können beim digitalen Modell mit weniger Aufwand aufgezeigt werden als beim physischen Prototyp.