"Wir sind uns klar, dass KI kein Selbstläufer ist"

Gerhard Dimmler, Entwicklungschef (CTO) der Engel Gruppe, spricht über Einsatz und Grenzen künstlicher Intelligenz in der Produktion.

Welche Sichtweise hat Engel auf KI und Digitalisierung im Produktionsumfeld?

Gerhard Dimmler: KI und Digitalisierung spielen in der Produktionslandschaft von Engel eine entscheidende Rolle. Unser Umgang mit KI erfolgt äußerst systematisch, wobei wir gezielt zwischen dem sinnvollen Einsatz von klassischer und generativer KI differenzieren. Unser Ziel ist, KI nicht nur zur Steigerung der Produktivität und zur Optimierung der Entscheidungsfindung einzusetzen, sondern auch als Motor für Innovationen in zahlreichen betrieblichen Abläufen zu nutzen. Bei Engel sind wir uns klar darüber, dass KI kein Selbstläufer ist, sondern einen fortwährenden Prozess darstellt. Wir sind fest davon überzeugt, dass der gezielte Einsatz von KI und Digitalisierung in der Produktion langfristig einen entscheidenden Wettbewerbsvorteil darstellen wird.

Was meinen Sie mit "gezieltem Einsatz"?

Der "gezielte Einsatz" von KI bei Engel bezieht sich darauf, dass wir KI-Technologien wie maschinelles Lernen usw. in den Bereichen Optimierung und Data Analytics einsetzen. Diese Anwendungen finden nicht nur innerhalb unseres Unternehmens statt, sondern werden auch in den Digitalisierungslösungen der Spritzgießmaschinen integriert, die wir für unsere Kunden bauen. Es ist von grundlegender Bedeutung, zu verstehen, dass nicht jede Aufgabe sinnvoll durch KI ersetzt werden kann.

In welchen Produktionsbereichen setzen Sie bereits künstliche Intelligenz ein?

Wir haben eine Vielzahl von Projekten in Umsetzung. Ein herausragendes Beispiel ist die Entwicklung einer virtuellen Produktionsumgebung, bei der wir einen digitalen Zwilling generieren. In dieser virtuellen Sphäre sind wir in der Lage, durch die Verwendung realer Prozessdaten Simulationen zu erstellen, die wiederum eine präzise Vorhersage zur Fertigungsqualität eines Bauteils ermöglichen. Zudem setzen wir Digitalisierung gezielt in der Reihenfolgenplanung der Montage ein, um die Durchlaufzeiten der Maschinen zu optimieren.

Wo liegt in Zukunft das größte Potenzial?

Die Auswertung umfangreicher Datensätze, die NC-Programmierung und die Optimierung logistischer Prozesse bergen künftig große Chancen. Durch die Verknüpfung verschiedener Daten können Algorithmen ihr volles Potenzial entfalten. Hierbei ist entscheidend, eine konsequente Datendurchgängigkeit herzustellen. Wir sprechen dabei auch vom "Digital Thread", dem digitalen Faden. Dabei ist es notwendig, die Qualität der Daten hochzuhalten, um insgesamt erstklassige Ergebnisse zu erzielen. Ein Beispiel unserer datenbasierten Vorgehensweise ist die Echtzeitauswertung von Information zu Materialverfügbarkeit, personellen Ressourcen und Maschinenverfügbarkeiten. In Zukunft planen wir, LLM, also Large Language Models, gezielt einzusetzen, um Informationen noch gezielter in unserer Produktionsumgebung bereitzustellen.

Welche Vorteile bringt die Smart Factory gegenüber der "herkömmlichen Fabrik"?

Die Smart Factory ist für uns eine unentbehrliche Lösung, um effektiv mit der zunehmenden Komplexität umzugehen. Wir beobachten, dass die Anforderungen unserer Kunden kontinuierlich komplexer werden, was selbstverständlich Auswirkungen auf die von uns gefertigten Spritzgießmaschinen hat. Zudem nehmen die Volatilität in den Lieferketten und kurzfristige Änderungen durch Markt oder Kunden zu. Die Smart Factory ermöglicht uns, diese interne Komplexität auf ökonomische Weise zu beherrschen. Wir behalten zu jeder Zeit den Fortschritt unserer Kundenaufträge im Blick und verfügen über eine transparente Supply Chain. Diese Transparenz ermöglicht uns, auch in fortgeschrittenen Fertigungsstadien flexibel auf kurzfristige Änderungen zu reagieren.

Welche Gefahren entstehen, wenn der Mensch in den eigentlichen Produktionsprozess nicht mehr eingreift?

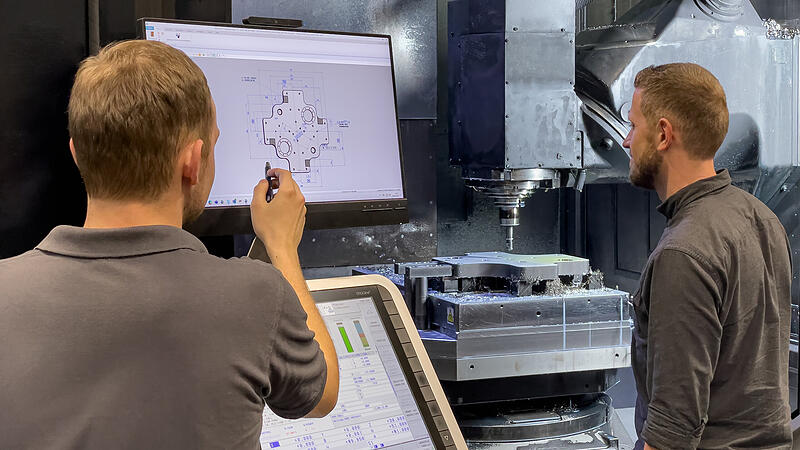

Eine vollständig mannlose Fabrik, wie sie vor einigen Jahren im Zuge des Aufkommens der Industrie 4.0 skizziert wurde, wird nicht Realität. Dieses Bild ist inzwischen überholt und stellte sich als Fehleinschätzung heraus. In Produktionsumgebungen, selbst mit fortschrittlichen digitalen Standards, werden stets Menschen präsent sein. Die zukünftige Ausrichtung liegt dabei auf anspruchsvolleren Tätigkeiten, während repetitive Arbeiten vermehrt durch Automatisierung übernommen werden. Wie werden Mitarbeiter mit dem Thema "KI" sensibilisiert bzw. geschult? Die Integration neuer Technologien ergibt sich oft organisch aus dem täglichen Arbeitsprozess. Herausforderungen, die im Alltag auftreten, werden bei Engel seit vielen Jahren durch Mitarbeiterinnen und Mitarbeiter selbstständig über Lean-Management-Methoden für Optimierungsprojekte gemeldet.

Der Bedarf ist somit vorhanden und der Lösungsweg bleibt vorerst offen. Unsere Erfahrung zeigt, dass die Akzeptanz für digitale Anwendungen rasch wächst, wenn die neuen Technologien konkret dazu beitragen, die täglichen Herausforderungen zu bewältigen. Grundsätzlich erfordert die erfolgreiche Integration neuer KI-Technologien, dass die Initiativen nicht isoliert in einer Abteilung verbleiben, sondern abteilungsübergreifend wahrgenommen und angewendet werden. Wir bieten unter anderen KI Speed Dates und Discovery-Workshops an, um Anwendungsfälle in verschiedenen Geschäftsbereichen zu identifizieren und herauszufinden, wo großes Einsparungspotenzial durch diese Technologie besteht. Zudem stellen wir interessierten Mitarbeiterinnen und Mitarbeitern im Rahmen unseres Engel KI Innovation Hubs Video-Tutorials, wöchentliche Mentoring-Ses- sions und private Sparringtermine zur Verfügung.

Wie sieht die Produktion in Ihrem Unternehmen im Jahr 2040 aus?

Im Jahr 2040 ist die Produktion bei Engel zweifellos global vernetzt, sie basiert auf einem weltumspannenden Produk-tionsnetzwerk. Zu jeder Zeit stehen an jedem Standort die für die Produktionsprozesse relevanten Informationen und Datenmodelle zur Verfügung. Diese globale, virtuelle Präsenz integriert sich nahtlos in die reale Welt. Dadurch wird das lokal vorhandene Fachwissen der Mitarbeiterinnen und Mitarbeiter optimal genutzt und wir können flexibel auf eventuell volatilere Lieferketten reagieren.